还在被注塑件气泡、焦痕、缺料困扰?传统模具排气是瓶颈!3D打印技术突破极限,为您打造随形高效排气系统,不良率直降80%+,生产效率提升40%,显著降低成本!

您的注塑模具是否正遭受这些折磨?

1. 排气不畅——气泡、焦痕、缺料频发,良率低下(>5%),客户投诉不断

2. 成本高企—— 反复修模试模(单次成本超万元)、透气块频繁更换(年花费数十万)、停机清理排气槽(损失巨大)

3. 复杂件束手无策—— 深腔薄壁、多材质共注、高精密件,传统排气根本做不到完美

4. 经验试错——排气位置靠猜,修模成本高昂

根本原因:传统加工枷锁锁死了排气设计!

l 只能做简单直槽,无法贴合复杂曲面。

l 微小精密排气孔,加工难、成本高(单电极>2000元)、效率低。

l 透气块易渗漏(压力>80MPa渗漏率15%),维护频繁。

l 排气与密封难两全,精密制品(如医疗部件)要求难达标。

宁波3D打印:打破枷锁,重塑模具排气新标准

我们利用3D打印的“无拘无束”成型能力,为您的模具注入排气“超能力”:

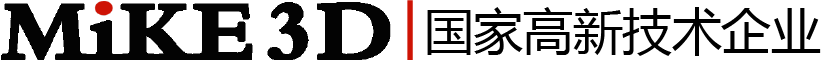

1、随形排气通道:空气无处可逃!

完美贴合: 沿制品复杂轮廓(如波浪边、深腔壁)3D打印专属排气路径,贴合度<0.1mm,空气阻力骤降40%!

效率倍增: 排气效率提升至传统直槽的2.5倍!型腔气压轻松降至<3kPa,气泡缺陷直接清零!

智能防漏: 独特变截面设计,高速气流自动阻隔熔体,省去额外密封。

2、微纳透气黑科技:透气不透胶!

精密控孔: 采用3D打印技术 打印平均孔径仅20-30μm的透气块/排气柱,孔隙率高达45-55%。

强悍耐压: 承受150MPa超高压不渗漏,保障医疗级精密要求。

梯度智慧:“粗-细-微”梯度结构,底部快速排气,顶部绝对密封,省去多级密封装置

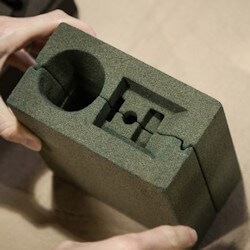

案例:看3D打印排气如何拯救模具排气难题

深腔薄壁模具:传统排气不足导致顶部缺料,3D 打印斜顶块内置螺旋状排气通道,配合顶部微孔透气块,不良率降低,生产效率提升。

精密电子封装模具: 传统排气导致局部气压过高,制品形变;采用3D打印梯度透气块+真空辅助, 形变精准控制,良品率大幅提高。

3D打印技术正将模具排气从“被动补救”的配角,升级为“主动赋能”的核心竞争力!它带来的不仅是排气效率的飞跃,还能有助良率飙升、成本锐减、周期缩短、竞争力暴涨!

高附加值模具: 立即采用3D打印排气方案,是突破品质瓶颈、赢得高端订单的关键!

受困于不良率和维护成本: 3D打印是您降本增效、提升盈利能力的绝佳突破口!

欢迎随时联系宁波麦客3D打印工厂,我们会针对您的具体模具和痛点、需求,为您定制3D打印解决方案!