在工业制造领域,许多关键零部件内部隐藏着复杂的空腔结构。这些内腔设计并非多余,而是为了实现轻量化、节省材料、优化流体通道(如冷却/润滑)、增强结构性能或集成特定功能(如热交换、减震)。模具的冷却镶块便是这类零件的典型代表。然而,传统制造工艺(如铸造、机加工)在面对高度复杂、一体化成型的内腔结构时,往往束手无策,面临成本高昂、周期漫长甚至根本无法实现的困境。

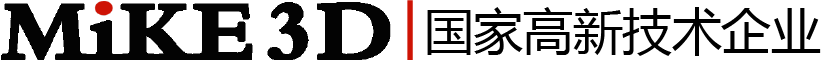

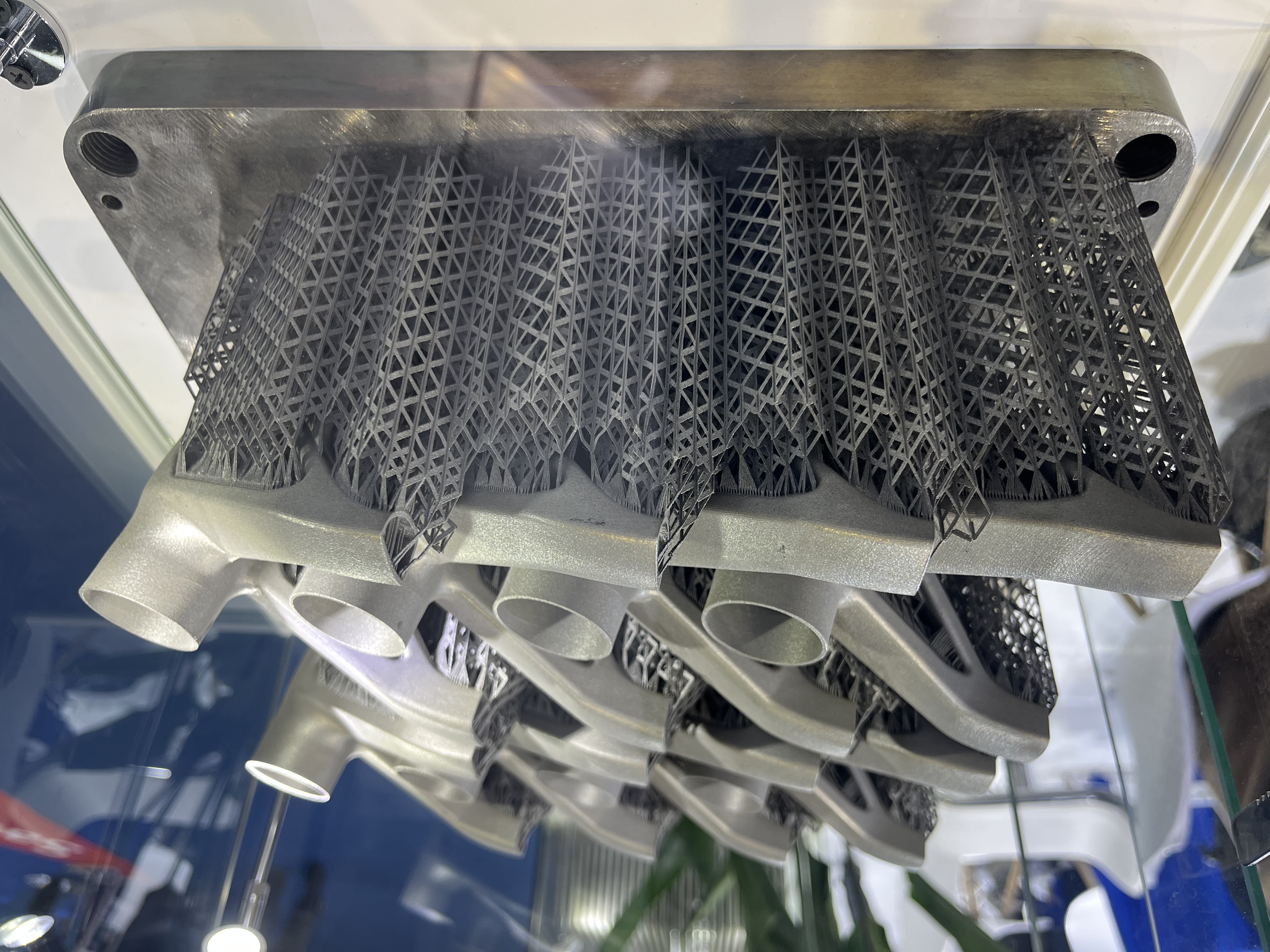

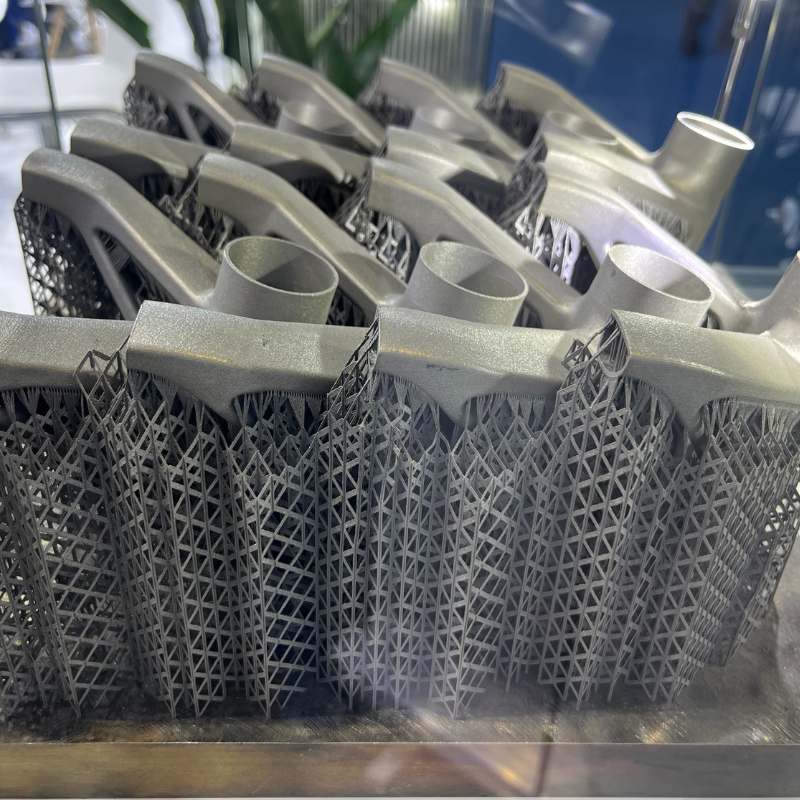

数字化设计(DD)与增材制造(AM,俗称3D打印) 技术的融合,为复杂内腔零件的制造带来了革命性的突破。设计端借助强大的CAD/CAE软件,可以突破传统工艺限制,实现前所未有的结构自由度;而制造端则依靠增材制造技术,特别是金属粉末床熔融(PBF)工艺(如SLM/DMLS),将复杂的设计蓝图逐层精确地转化为实体零件。

1. 复杂内腔零件的结构解析与数字化设计基础

对复杂内腔零件进行抽象分析,其核心构成可明确分为两大部分:

内腔结构域: 零件内部的功能性空间(通道、管道、腔室等),其形态、尺寸、拓扑关系直接决定了零件的核心功能(如冷却效率、流体阻力、重量)。

基体结构域: 构成零件主体轮廓、支撑内腔并连接外部功能面的实体结构。它是内腔结构的“容器”和与外部世界交互的“桥梁”。

2. 面向3D打印的复杂内腔零件关键设计准则

尽管3D打印工艺种类繁多,但对于金属复杂内腔零件,特别是采用SLM/DMLS3D打印技术时,以下设计准则至关重要,它们直接关系到零件的可打印性、后处理可行性和最终功能实现:

准则一:确保内腔粉末的可清除性

核心挑战:

在SLM/DMLS过程中,激光束选择性熔化每一层的金属粉末。未被熔化的粉末(包括内腔区域内的粉末)作为支撑留在原位。零件打印完成后,这些“包裹”在内腔中的未熔粉末必须被完全清除,否则会阻塞流道、影响功能(如冷却)、增加重量,甚至可能在后续高温处理或使用中引发问题。

设计关键:

① 最小孔径限制: 内腔通道或粉末排出路径的最小直径/尺寸必须足够大。这个最小值取决于粉末特性(粒径、流动性)和零件的几何复杂度。经验法则:最小通道直径应至少是所用粉末平均粒径的4-6倍(例如,使用15-45μm粉末,最小孔径建议≥0.8-1.0mm)。更小的孔径需要特殊设计或工艺验证。

② 开放路径设计: 内腔结构必须设计有通向零件外部的有效路径。理想情况下,应有多个、方向不同的出口,避免形成“死腔”。考虑粉末流动方向(重力影响),优先设计垂直或大角度倾斜的排出通道。

③ 内部表面光洁度: 优化扫描策略和工艺参数,尽量减少内腔表面的“球化”或毛刺,降低粉末粘附的可能性,便于清除。

④ 辅助手段: 设计时可考虑预留专用的粉末清出孔,并在后处理中封堵;或利用振动筛分、气流吹扫、超声清洗、真空抽取甚至化学溶解(针对特定粘结剂喷射零件)等多种手段组合清除粉末。

准则二:内腔支撑结构需谨慎处理,避免功能干扰

核心挑战:

增材制造遵循“逐层堆积”原理。当内腔结构中出现大角度悬垂(通常>45°)或跨度较大的水平特征时,为防止熔融金属塌陷或变形,同样需要设计支撑结构。与外部支撑不同,内腔支撑位于零件内部封闭空间,去除极其困难(传统机加工工具难以进入),很多时候无法完全去除或去除成本极高,只能永久保留在零件内部。

设计关键:

① 支撑最小化/可自持设计: 首要策略是优化内腔几何形状,尽可能避免产生需要支撑的内部悬垂区域。利用拓扑优化、创成式设计等方法生成更自支撑的流道形状(如圆形、泪滴形截面优于方形)。在无法避免时,最小化支撑接触面积和体积。

② 功能优先考虑: 必须评估残留支撑对内腔功能的影响!

对于流体通道(冷却液、气体):残留支撑会显著增加流阻、产生湍流、甚至完全堵塞狭窄区域,严重降低冷却/流动效率。设计时必须保证即使有少量支撑残留,关键流道截面的有效通流面积也能满足要求。

对于非流体功能内腔(如减重腔、传感器腔):残留支撑会增加重量、可能干涉内部组件或影响传感器信号。

③ 牺牲性/易去除支撑设计: 探索设计专用的更脆弱、更易溶解(如水溶性支撑,需特定材料/工艺)或更容易通过化学/热方法去除的内部支撑结构。但这增加了设计和工艺的复杂性。

④ 工艺参数优化: 通过调整激光功率、扫描速度、层厚等参数,尝试在特定角度和跨度下实现无支撑或少支撑打印,但这需要对材料和设备有深入理解,并可能牺牲部分表面质量或精度。

增材制造3D打印技术赋能复杂内腔制造的优势

1. 几何自由度: 3D打印是制造极其复杂、一体化内腔结构(如随形冷却水道、仿生流道、多级迷宫腔)的唯一可行或最优经济选择。

2. 功能集成: 将多个组件和复杂内腔功能集成于单一零件,减少装配、提高可靠性、优化性能(如更均匀高效的冷却)。

3. 轻量化与性能提升: 在保证强度刚度前提下,通过精细设计内腔拓扑结构实现显著减重,同时优化热管理、流体力学性能。

4. 快速迭代: 数字化设计结合3D打印,加速了包含复杂内腔零件的原型验证和设计迭代周期。

复杂内腔零件的数字化设计与3D打印是先进制造的典范结合。充分理解内腔结构的功能需求,并严格遵守面向增材制造的设计准则,是成功的关键。

宁波3D打印服务商——麦客信息,拥有10余年的行业经验,在工业智造和文化创意领域有数千个项目案例,如果有3D打印和三维扫描需求,欢迎随时来电洽谈!