螺旋叶片作为工业领域的关键部件,广泛应用于农业机械、矿山设备、食品加工、环保工程和航空航天等众多行业。然而,传统制造方法——无论是铸造、焊接还是机械加工——都存在设计局限、生产周期长、成本高昂等问题。如今,宁波3D打印服务工厂——麦客信息凭借着高精度工业级3D打印技术彻底改变螺旋叶片的制造方式,为客户提供前所未有的解决方案。

传统螺旋叶片制造的五大痛点及3D打印解决方案

痛点一:复杂几何结构难以实现

传统工艺对螺旋叶片的变螺距、变截面、内部轻量化结构等复杂设计束手无策。

3D打印解决方案:

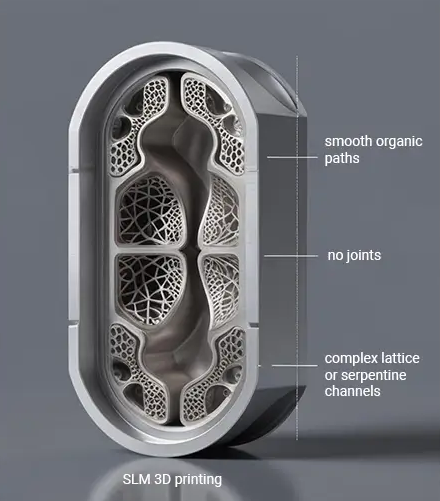

· 采用金属3D打印(SLM)技术

· 实现一体化成型,无需组装焊接

· 支持任意复杂的内流道、蜂窝结构等优化设计

· 典型案例:为某环保设备公司制造的变截面螺旋叶片,效率提升23%,重量减轻35%

痛点二:制造周期过长影响项目进度

从设计到成品通常需要数周甚至数月时间,延误整体项目进度。

3D打印解决方案:

· 数小时内完成从数字模型到实体零件的转变

· 无需模具制造,直接数字化生产

· 支持快速迭代设计,加速产品优化周期

· 实际数据:相比传统工艺,平均缩短交付时间70%

痛点三:小批量生产成本过高

传统制造方法在小批量、定制化生产中成本效益极低。

3D打印解决方案:

· 无模具成本,单件生产与批量生产成本相近

· 特别适合原型验证、小批量定制和备件生产

· 按需生产,减少库存成本和资金占用

· 客户案例:某研究所的专用实验设备叶片,仅需传统报价的40%

痛点四:材料性能与轻量化难以兼顾

传统制造在保证强度的同时难以实现轻量化,影响设备能效。

3D打印解决方案:

· 提供不锈钢、钛合金、铝合金、高温合金等多种金属材料

· 可选高性能工程塑料(如PA-GF、PEKK等)

· 拓扑优化技术实现强度与重量的最佳平衡

· 性能数据:相同功能下,3D打印叶片平均减重25-50%

痛点五:设计修改成本高昂

传统制造一旦设计定稿,修改成本极高,抑制创新优化。

3D打印解决方案:

· 数字化文件随时修改,无额外工具成本

· 支持A/B测试,快速验证不同设计方案

· 建立数字库存,随时按需生产改进版本

· 客户价值:某企业完成3次设计迭代,总成本仅为传统一次的1.5倍

行业应用实例

农业机械领域:

为某知名农机企业定制化生产耐磨螺旋输送叶片,采用特殊合金材料,使用寿命延长3倍,同时将生产周期从28天缩短至5天。

环保设备领域:

制造具有内部冷却流道的特种螺旋叶片,实现高温环境下的稳定运行,解决了传统叶片在高温工况下易变形失效的难题。

航空航天领域:

生产钛合金轻量化螺旋叶片,通过拓扑优化减重47%,同时满足严格的航空级质量标准。

宁波麦客3D打印螺旋叶片服务流程:

第一步:技术咨询

联系我们的工程团队,提供您的应用场景、性能要求和预算范围。

第二步:设计评估与优化

我们的工程师将对您的设计进行评估,提出可制造性改进和性能优化建议。

第三步:样品制作与测试

快速制作功能样品,进行实际工况测试验证。

第四步:小批量生产与批量应用

根据测试结果调整优化,进入正式生产阶段。

3D打印技术正在重塑螺旋叶片的制造范式,它不仅解决了传统工艺的固有痛点,更开启了设计自由度和性能优化的新可能。无论您是需要解决特定工况下的技术难题,还是希望优化现有产品的性能成本比,或是探索创新的叶片设计方案,我们的专业团队都将为您提供最合适的3D打印解决方案。欢迎您随时联系宁波3D打印公司:180-4267-7785(贾经理)!