3D打印模具凭借其设计自由度和快速制造的优势,为注塑成型提供了多种灵活配置,满足从原型开发到中小批量生产的不同需求。宁波3D打印公司——麦客信息将全面解析主要的3D打印模具类型及其特点:

1、全3D打印模具

特点: 模具整体(型腔、型芯、模架等)完全由3D打印材料(聚合物或金属)制成。

核心优势:

极致设计自由: 可制造传统方法无法实现的复杂几何形状,无缝集成随形冷却通道。

速度快、成本低: 无需传统刀具和复杂机加工,数小时至数天即可完成,前期投资低。

2、3D打印混合模具

特点: 结合3D打印部件与传统金属部件(如模架、关键镶件、顶针板等)。

优势:

u 平衡性能: 在需要高强度、高耐热性的关键部位使用金属,在复杂几何区域使用3D打印,兼顾随形冷却优势与整体耐用性。

u 减轻重量: 策略性使用轻质3D打印材料减轻模具总重。

u 设计灵活: 集成复杂的内部特征或精细表面纹理。

3、3D打印原型模具

特点: 专为产品开发初期验证而设计,通常结构简化,成本低,制造快。

优势:

快速迭代: 几小时即可打印完成,加速设计验证和功能测试。

成本低廉: 显著低于传统钢模成本。

适配性强: 适用于台式或低吨位注塑机,生产少量测试件。

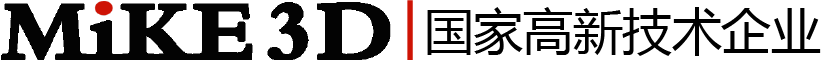

4、3D打印随形冷却通道模具

特点: 利用3D打印技术制造出与模具型腔表面轮廓高度贴合、路径优化的冷却通道(这是3D打印的核心优势之一,可应用于全打印、镶件或混合模具中)。

优势:

冷却效率大幅提升: 缩短冷却时间高达70%,实现更均匀散热。

提升零件质量: 减少翘曲、残余应力,提高尺寸稳定性和表面质量。

设计突破: 实现传统钻孔无法加工的复杂、高效冷却回路。

5、3D打印多腔模具

特点: 单个模具包含多个相同型腔,一次注塑循环生产多个相同零件。

优势:

1. 生产效率高: 单次循环产出多件,显著提升产量。

2. 成本效益(相对): 3D打印制造多腔模具的成本增长远低于传统机加工。

3. 设计优化: 可灵活排布型腔,优化填充、冷却和顶出,保证各腔零件质量一致(需注意冷却平衡和浇口设计)。

6、3D打印型芯型腔模具

特点: 最基础的模具结构,由型芯(形成零件内表面)和型腔(形成零件外表面)两半组成。

3D打印优势:

复杂细节: 轻松制造包含倒扣、精细纹理、徽标等复杂几何形状。

高精度表面: 可实现高分辨率表面光洁度,配合后处理达到严格标准。

精确对位: 分别打印的两半可确保合模精确,对复杂零件至关重要。

7、3D打印模块化模具

特点: 模具由标准化、可互换的模块(如镶件、滑块、抽芯机构)组装而成。

优势:

高度灵活: 快速更换模块以适应产品变型或更新,无需整体重制。

降低成本与停机时间: 仅修改或更换局部模块,减少浪费。

快速迭代: 加速不同设计版本的测试和生产转换。

通用底座: 不同产品可共享同一模架系统。

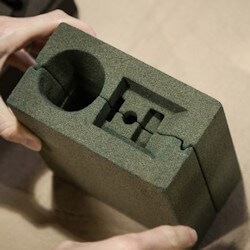

8、3D打印分体式模具

特点: 将大型或结构复杂的模具分成多个可分离的部件打印,然后组装。

优势:

突破尺寸限制: 生产超出单台打印机成型体积的大型零件。

便于制造与后处理: 分块打印简化了支撑去除和内部通道/深腔的加工。

定制化灵活: 可对不同部件采用不同策略或进行精细后处理。