3D打印技术(也称为增材制造)正在为泵的设计带来革命性进步。其核心优势在于提供了无与伦比的灵活性,能够制造出传统方法难以甚至无法实现的复杂几何形状。这一优势影响遍及航空航天、汽车和建筑等多个领域,但对泵制造业的变革尤为显著。

宁波麦客信息深耕宁波工业级3D打印服务10余年,在泵体打印方面有成熟的案例,下面将结合我们对泵类领域的了解和3D打印经验,为大家详细分享“3D打印对泵体设计及制造带来的变革性影响”。如有3D打印需求,欢迎随时来电详谈!

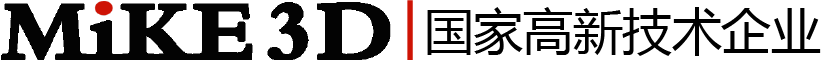

3D打印所提供的卓越设计灵活性,使工程师能够融入优化的内部几何结构,从而显著提升泵的性能和效率。例如,像叶轮这样的泵部件,现在可以设计出带有复杂内部流道的结构,以促进流体更顺畅地流动。泵内湍流的减少大幅提高了能源效率,并通过减少磨损延长了设备的使用寿命。

一体化设计是3D打印大放异彩的另一领域。该技术能够将整个泵体作为单一部件制造出来,省去了组装多个零件的步骤,从而减少了潜在的故障点。这种集成设计不仅提升了泵的可靠性和耐用性,还减轻了其重量——在材料重量直接影响性能的行业中,这是一个极其宝贵的优势。

3D打印在泵设计领域带来的优势包括:

1. 定制化: 可以设计定制的泵部件,以满足特定项目或环境的独特操作要求。这在生物医学或化学处理泵等专业应用中优势尤为突出。

2. 材料优化: 泵部件的3D打印可选用不同材料,针对耐腐蚀性或耐高温性等特定操作条件进行优化。

3. 原型制作: 3D打印的快速原型制作能力,使工程师能够在不投入大规模制造的情况下,快速测试和完善泵的设计,从而极大缩短了创新周期。

如今,计算设计和数字仿真技术的进步正与3D打印协同工作。工程师可以利用这些工具预测泵在各种工况下的表现,在虚拟环境中微调设计,并仅在满足目标性能指标后才进行打印。这种结合不仅提高了设计精度,还确保了最终产品为其预期应用实现了优化,同时最大限度减少了浪费。

3D打印复杂几何形状的优势——可以优化的内部设计带来更佳的流体动力学和效率

3D打印支持材料定制——能根据运行需求选用理想材料,提升耐用性与性能

3D打印一体化制造——减少组装部件、减轻重量、提高可靠性

这些技术进步标志着对传统制造局限性的重大突破,开启了一个设计可能性近乎无限的新纪元。这种转变不仅提升了泵的质量和定制化水平,更重塑了泵系统设计的基本理念。展望未来,3D打印技术的持续发展将进一步增强这些能力,在泵制造业释放出更大的潜力。

*上图是我们为日本帝国泵业集团3D打印的泵体模型

3D打印泵的成本与时效优势

在泵制造中应用3D打印技术,带来了显著的成本和时效优势,正深刻改变着行业的生产与运营标准。传统泵部件的制造涉及铸造、机加工和组装等多个阶段,需要大量的人力和时间投入。而3D打印则整合了其中许多步骤,实现了更精简的生产流程。

效率提升的关键在于,3D打印能够无需多道工序即可直接制造复杂零件。这直接转化为“劳动力成本”和“制造时间”的降低。传统方法需要数周才能生产和组装的泵或部件,如今几天内即可打印完成。这节省的不仅是零件的物理生产时间,还包括了各制造环节衔接所耗费的时间。

此外,3D打印通过增材方式(逐层堆叠材料)而非减材方式(从大块材料中切削去除),最大限度地减少了材料浪费。这种高效性不仅降低了材料成本,也符合环境可持续的制造理念。下表概括了这些效率提升:

生产周期——从数周缩短至数天

人力成本——因减少人工操作和监管需求而降低

材料利用——减少浪费,降低材料成本与环境影响

同时,3D打印在泵制造中的应用也直接影响运营的“库存与物流”环节。由于部件可随时按需打印,制造商无需维持大量零件库存,从而降低了仓储成本,减少了库存占压资金。这种精简模式使生产线响应更迅速、更灵活,能更快地适应市场需求或定制订单要求。

这些效率优势也延伸至泵的维护和更换环节。易损部件能够被快速、经济地复制生产,大大缩短了因等待备件而导致的停机时间和运营延误。此外,随着3D打印使定制设计更为经济可行,泵能够更精确地匹配特定应用场景,从而提升整体功能性和使用寿命,并进一步减少故障排除和适应性调整所需的时间与成本。

总而言之,3D打印为泵制造业带来的变革,不仅革新了设计与生产方式,更显著提升了其生产的经济性与操作性。该技术带来的效率提升不仅降低了成本,更催生出更敏捷、更具创新性的泵制造模式,这对于保持竞争优势、满足不断变化的市场需求至关重要。

3D打印技术在泵制造中的未来趋势与潜力

展望未来,3D打印技术在泵制造领域的潜力似乎不可限量。随着该技术的持续创新,行业有望见证更复杂的应用,进一步突破当前的能力边界。以下几个关键趋势预示着3D打印将对泵制造业产生更深远的影响:

材料技术进步: 针对增材制造定制开发的新材料将不断涌现,这将拓宽3D打印泵的应用范围。这些新材料不仅能提供更优越的性能特性(如增强的耐用性和耐化学腐蚀性),还能制造出更轻质、更坚固的泵。在材料性能对泵的性能和寿命至关重要的行业,这将尤其有益。

金属打印普及度提升: 尽管初期多用于塑料和树脂,金属3D打印正日益兴起。这一趋势至关重要,因为金属泵在石油天然气、采矿和化工等行业应用广泛。随着金属3D打印变得更加普及和经济高效,它将为制造金属泵部件(包括那些以往难以铸造或机加工的复杂设计部件)开辟更多可能性。

集成智能特性: 未来的3D打印泵可能内置传感器和物联网(IoT)功能,实现实时监控与数据分析。这一进步将催生更智能的维护策略(如预测性维护),并显著减少泵的停机时间——这对关键应用场景至关重要。在打印过程中直接嵌入传感器,将增强监控能力,同时不影响泵的结构完整性。

聚焦可持续性: 鉴于全球对可持续发展的推动,未来的3D打印将更注重降低环境影响。这包括使用回收材料进行打印,以及开发更易降解或对环境更友好的新型生态材料。

泵生产的定制化与本地化: 随着3D打印机日益普及和易得,泵的生产有望转向本地化定制模式,即根据区域特定需求和规格进行量身定制。这种转变不仅能降低运输相关的成本和物流负担,还能实现泵生产与维护的快速响应。

成本进一步降低: 随着技术成熟,3D打印机及相关材料的成本预计将持续下降。这将使3D打印泵相比传统制造泵更具成本竞争力,从而推动其在各行各业的更广泛应用。

总而言之,3D打印技术为泵制造业描绘的未来图景充满活力,有望带来颠覆性的变革。这些进步不仅能解决当前制造与运营中的难题,还将引入全新能力,重新定义多个行业的性能标准与期望。