在制造业高速发展的今天,效率和灵活性已成为企业竞争力的核心。工装夹具作为生产线上不可或缺的辅助工具,其设计与制造方式正悄然发生一场革命——越来越多的企业正在放弃传统制造方法,转而选择3D打印技术。究竟是什么推动了这一转变?如果您正在寻找更高效、更经济的生产解决方案,那么这篇文章将为您揭示答案。

一、时间就是竞争力:从“周”到“小时”的跨越

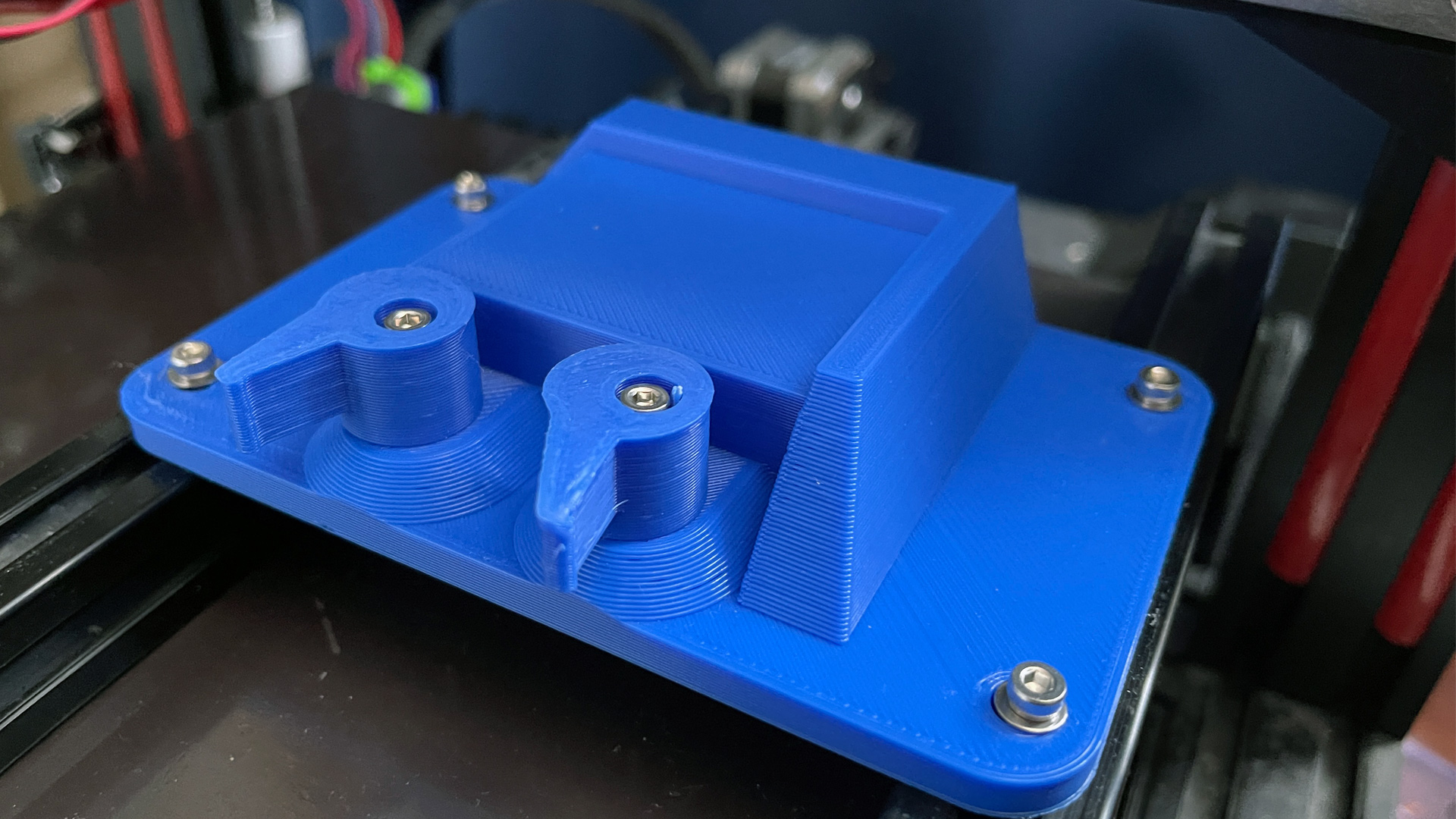

传统工装夹具制造通常涉及机械加工、焊接、组装等多道工序,从设计到交付往往需要数周甚至更长时间。而3D打印通过数字化制造模式,实现了“设计即生产”的飞跃。只需将3D模型导入打印机,短短几小时到几天内即可获得可直接使用的工装夹具。

· 案例启示:某汽车零部件厂商曾需要3周时间定制一款专用夹具,改用3D打印后,仅用2天就完成了从设计到试用的全过程,生产停机时间减少85%。

二、成本控制的革命:告别“高价”与“浪费”

传统制造中,复杂结构的工装夹具往往需要开模、多材料组合或特殊工艺,成本高昂且材料利用率低。3D打印通过增材制造方式,仅使用必要的材料,显著减少浪费。同时,它消除了模具费用,特别适合小批量、定制化需求。

· 数据说话:企业通过3D打印制作夹具,可降低50%-90%的制造成本,尤其对结构复杂、需要轻量化的夹具效果更为显著。

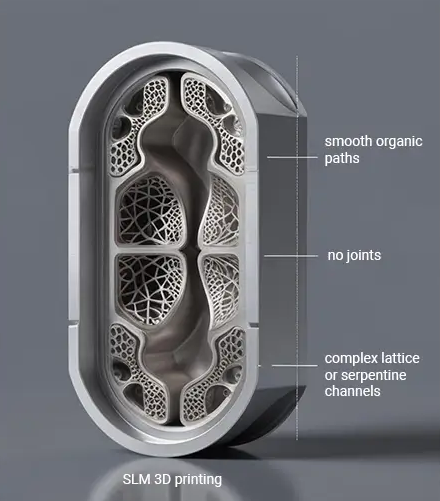

三、设计自由度:解锁“不可能”的结构

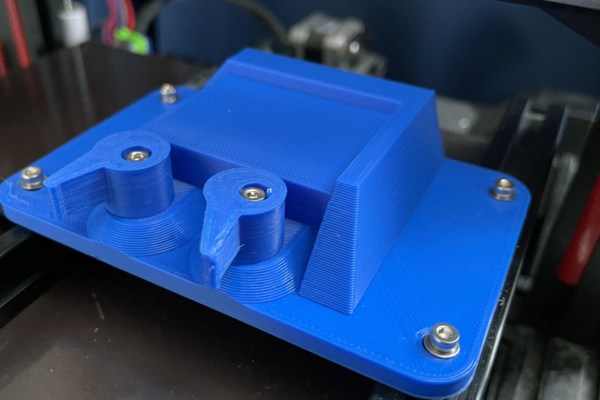

传统加工方式受限于工艺约束(如刀具角度、装配难度等),而3D打印几乎可以实现任何复杂几何形状。工程师可以突破限制,设计出一体化、轻量化、多功能的夹具,甚至整合卡扣、弹簧等结构,减少组装环节。

· 功能升级:某电子企业利用3D打印制作了带有内置卡槽和线缆管理结构的夹具,不仅减轻了50%重量,还提高了设备维护效率。

四、迭代与试错:零风险创新

生产需求变化或设计优化时,传统夹具需重新制造,成本高昂。3D打印支持快速迭代,企业可以随时修改设计并重新打印,加速产品开发周期,尤其适合试生产阶段或频繁换线的柔性制造需求。

五、轻量化与性能优化

通过3D打印,企业可以选择尼龙、碳纤维复合材料、耐用树脂等材料,在保证强度的同时显著降低夹具重量,减轻工人操作负荷。此外,针对特殊环境(如防静电、耐高温)的需求,也可通过材料灵活适配。

如果您正在寻找专业的3D打印工装夹具解决方案,宁波3D打印公司——麦客信息可以为您提供:

· 快速响应:从图纸到成品,全程高效配合;

· 技术支援:提供设计优化、材料选型建议;

· 成本优势:以小批量定制价格,享受高端制造服务;

· 质量保障:工业级设备与严格质检流程,确保每件夹具可靠耐用。

3D打印不仅是一项技术升级,更是企业提质、降本、增效的战略选择。如果您希望了解更多案例或获取专属方案,欢迎联系我们!