在竞争激烈的产品开发世界中,壳体作为产品的“门面”和功能承载者,其制造方式的选择直接关乎成本、上市时间与创新能力。传统工艺(如注塑、钣金)曾长期主导壳体制造,但如今,3D打印技术以其独特优势,正在成为壳体制造领域极具吸引力的推荐方案。下面宁波3D打印带大家一起深入探究其背后的核心原因。

1. 突破设计枷锁,释放几何自由

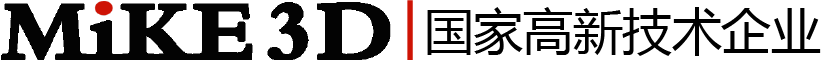

·复杂即简单: 3D打印将复杂内部结构、有机曲面、薄壁特征、随形冷却通道等从“制造噩梦”变为“一键打印”。设计师不再受限于传统加工刀具或模具的分型线、拔模斜度,得以专注于功能优化与美学创新。

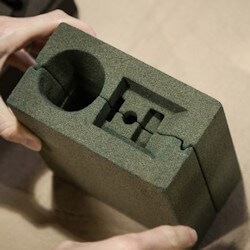

·一体化集成: 轻松实现传统需多个零件组装的功能,如内置卡扣、铰链、管道系统、电缆管理系统甚至散热鳍片。减少零件数量、简化装配流程、提升整体强度与可靠性。

·轻量化最优解: 通过拓扑优化和晶格结构设计,可在保证强度/刚度的前提下,精确去除冗余材料,实现显著的轻量化效果,对航空航天、汽车、便携设备壳体至关重要。

2. 小批量与原型的经济性革命

零模具投资: 这是最核心优势之一。注塑开模成本高昂(数万至数十万不等)且周期长(数周至数月)。3D打印无需模具,单件成本与批量关系不大,特别适合“原型验证、小批量生产、备件制造、一件起订”。

- 原型验证: 快速、低成本迭代壳体设计,验证外观、装配、功能,加速开发周期。

- 小批量生产: 初创产品、定制化产品、利基市场产品、桥接生产,避免巨大的前期模具投入风险。

- 备件制造: 按需制造已停产或长交付周期的设备壳体备件。

-“一件起订”的灵活性: 真正实现按需生产,零库存压力,响应市场变化更敏捷。

3. 速度制胜:从设计到成品的极速通道

跳过冗长环节: 省去了模具设计、制造、试模、修模等耗时步骤。设计文件确认后,数小时至数天内即可获得实体壳体。

加速迭代反馈: 设计修改后,几乎可以立即打印新版,大幅压缩开发周期(可节省高达85%的时间),使产品更快推向市场。

快速响应需求: 应对紧急订单、市场反馈调整或突发维修需求时,3D打印提供无可比拟的速度优势。

4. 定制化与个性化:迈向“一人一版”

终极定制利器: 3D打印是实现真正个性化壳体的理想技术。无论是医疗设备(假肢接受腔、矫形器外壳)、消费电子产品(个性化手机壳、耳机外壳),还是工业设备(人机工程学操作面板),都能根据用户独特数据进行精准制造。

本地化按需生产: 设计文件可全球传输,在靠近用户的地点进行本地化生产,降低物流成本和时间。

5. 功能集成与性能提升

多材料与复合材料: 特定3D打印技术(如PolyJet,部分SLS/SLA材料)支持在同一部件中组合使用不同硬度、颜色甚至透明度的材料,实现软硬结合、透明窗口等功能区域。

嵌入式功能: 探索在打印过程中嵌入电子元件(传感器、天线)、金属嵌件或其他功能模块,创造更智能、更集成的壳体。

优化热管理: 设计打印复杂的内部散热通道或优化散热结构,提升电子设备壳体的热管理性能。

6. 可持续性优势:走向绿色制造

减材制造: 相比CNC机加工产生大量废料,3D打印(尤其粉末床技术)仅使用构建所需材料,未使用粉末可回收再利用,材料利用率显著提高。

按需生产减少浪费: 避免过量生产和库存积压导致的资源浪费。

轻量化效应: 减轻产品重量,尤其对交通工具,意味着整个生命周期能耗的降低。

3D打印 - 壳体制造的变革性力量

3D打印并非在所有场景下都取代传统制造,但它为壳体制造带来了革命性的选择维度。当您面临复杂设计、小批量需求、极速上市压力、高度定制化或原型迭代挑战时,3D打印无疑是极具竞争力的推荐方案。 如果您有宁波3D打印服务需求,欢迎随时联系宁波麦客信息,我们拥有丰富的行业案例,将在最短时间内为您交付最高品质的成品。