自20世纪80年代起,3D打印技术便应用于航空航天领域。在小批量生产实践后,人们逐渐发现该技术除快速原型制作外还有更多优势。随着金属3D打印技术的进步,航空航天业正积极寻求基于该技术实现更高效的应用。

该领域典型的金属增材制造部件包括喷嘴、涡轮和框架等,多采用3D打印技术制造。该技术不仅克服了传统加工材料受限且耗时长的弊端,其金属打印材料还具备更优异的耐腐蚀疲劳性能。同时,快速成型的特性也显著降低了飞机各类部件的维护成本与周期,从而减少了航空材料库存。金属3D打印技术为航空制造业带来了巨大的能源与经济效益,其蓬勃发展是工业化时代的必然趋势。

接下来,让我们深入探讨金属3D打印如何在航空航天增材制造中降低制造成本。

众所周知,飞机零部件的重量对燃油消耗影响显著。减轻重量的最直接途径是采用更轻质的高性能材料。

进入21世纪,科学家们成功研发出更适用的3D打印材料,替代飞机导流叶片中的锻铝材质。这种新材料不仅能耐受高速运转产生的高温,还具备出色的抗辐射化学性能。此项创新工艺为航空航天业有效减轻了部件重量并节省了成本。

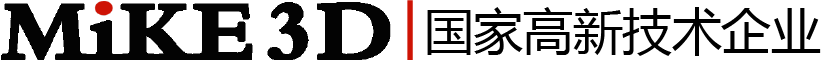

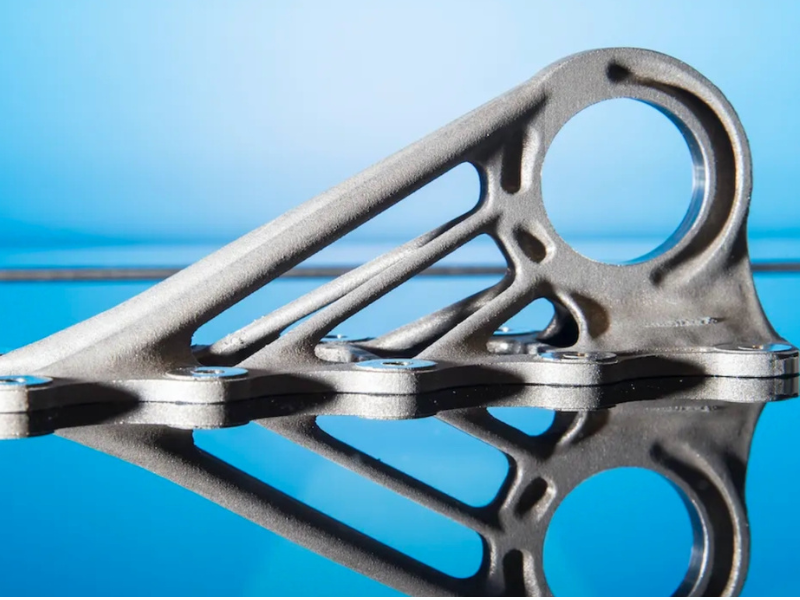

另一减重途径是优化部件设计实现轻量化。3D打印技术能够以最少的材料完成复杂结构的精密制造,助力航空航天业不断探索高效设计,满足高性能部件的严苛要求。

由于冷却速率差异,传统减材制造技术在加工大型薄壁结构金属锻件等部件时面临诸多局限。生产过程中易发生高压变形,影响部件整体性能。随着航空业持续发展,市场对轻量化部件及可靠性的需求日益增长,一些复杂材料和部件的制造维护已超出传统技术的能力范畴。值得庆幸的是,金属3D打印技术可以解决这些难题,并可催生更优的设计方案。

宁波麦客信息-金属3D打印技术在航空领域已促成多项成功合作,可助力航空航天实现高效、轻量化、低成本制造!欢迎随时来电咨询合作,获取适合您的专属3D打印快速制造解决方案!